SHINGKWANG est un professionnel fabricant de panneaux composites en aluminium (ACP) située en Chine, qui propose des services de vente en gros et des services OEM. Nos panneaux composites en aluminium offrent une large gamme de types de revêtements, de structures centrales et de finitions de première qualité, ce qui les rend idéaux pour les projets de signalisation extérieure et intérieure. Comprendre les caractéristiques détaillées des processus de production aide les architectes, les entrepreneurs et les distributeurs à s'assurer de la qualité des produits et à sélectionner les panneaux adéquats pour leurs projets.

Sélection des matières premières

Le panneau composite en aluminium se compose de deux couches de feuilles d'aluminium collées à un noyau. Nous respectons des normes rigoureuses lors de l'examen de chaque composant afin de garantir que le produit final offre des performances, une durabilité et une sécurité supérieures.

Bobines d'aluminium : Nous utilisons des produits de haute qualité Bobines d'aluminium de la série 3000 ou 5000 (épaisseur comprise entre 0,15 mm et 0,5 mm). Ces bobines offrent une excellente résistance à la corrosion, une bonne capacité de pliage et une surface lisse.

Matériau de base : Le matériau de base approprié est sélectionné en fonction des différentes applications, telles que la décoration intérieure, le revêtement extérieur ou la signalisation.

- Noyau solide: Grande solidité et résistance aux chocs.

- Noyau brisé: Léger et flexible, il convient aux applications standard.

- Noyau ignifugé : Matériau ignifuge certifié répondant à des exigences de sécurité élevées.

Adhésif : Nous utilisons un adhésif en polyuréthane (PU) haute performance, qui assure une liaison solide entre la feuille d'aluminium et le matériau de base, empêchant la délamination même dans des environnements extrêmes tels que les températures élevées, les basses températures et l'humidité élevée.

Prétraitement des tôles d'aluminium

La tôle d'aluminium subit un prétraitement de surface avant d'être revêtue afin de garantir la durabilité et la stabilité des performances du revêtement.

Nettoyage : Élimine la poussière, la graisse et les oxydes.

Gravure à l'eau-forte : Améliore la force d'adhésion.

Revêtement de conversion : Améliore la résistance à la corrosion et l'adhérence de la peinture.

Traitement de surface des bobines d'aluminium

Le traitement de surface de la bobine d'aluminium détermine non seulement l'apparence du panneau composite en aluminium, mais améliore également sa résistance aux facteurs externes tels que la lumière du soleil, la pluie et la pollution. Nous offrons une variété de procédés de traitement de surface pour répondre aux différents besoins des clients :

- PE Revêtement : Rentable et idéal pour les applications intérieures et extérieures de courte durée.

- Revêtement PVDF : Excellente résistance aux intempéries, adaptée à une utilisation extérieure de longue durée.

- Revêtement nanométrique : Autonettoyant, il présente une excellente résistance aux taches et aux produits chimiques.

4. Lamination composite

Le processus de laminage des composites est une étape cruciale dans la combinaison de feuilles d'aluminium traitées en surface avec des matériaux de base pour former un produit complet. panneau composite en aluminium. Nous utilisons des lignes de production avancées de laminage en continu pour garantir la stabilité et l'homogénéité des produits.

Préparation du matériel de base : Tout d'abord, le matériau de base est extrudé en des feuilles de l'épaisseur requise (généralement de 2 à 5 mm) à l'aide d'une extrudeuse, puis coupée à la largeur appropriée selon le plan de production. Pour les matériaux ignifuges, nous effectuons également un traitement de préchauffage afin de garantir une meilleure adhérence à la tôle d'aluminium.

Revêtement adhésif : Le matériau préparé est acheminé vers une machine d'enduction d'adhésif, où une couche d'adhésif polyuréthane est appliquée uniformément sur les deux faces. La quantité d'adhésif utilisée est strictement contrôlée (typiquement 80g/m² à 120g/m²) afin de garantir une force de collage suffisante tout en évitant le débordement de l'adhésif.

Lamination Pressing : La feuille d'aluminium et le matériau de base sont introduits simultanément dans la machine à laminer et combinés dans l'ordre "tôle d'aluminium-matériau de base-tôle d'aluminium". Elles sont ensuite pressées dans une presse continue pendant un certain temps (30 à 60 secondes). Ce processus permet à l'adhésif de durcir complètement, assurant une liaison étroite entre les trois couches, sans bulles d'air ni lacunes.

Découpe, finition et personnalisation

Découpage : Des machines-outils à commande numérique découpent les panneaux aux dimensions standard (1220×2440×3,0mm/4,0mm) ou aux dimensions personnalisées.

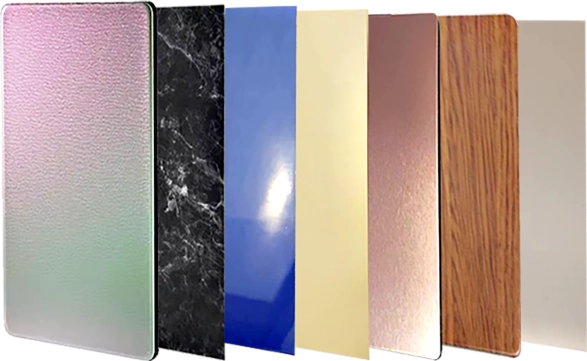

Traitement de surface : Divers traitements de surface sont disponibles, notamment mat, brillant, grain de bois, marbre, brossé, miroirou caméléon pour répondre aux diverses exigences en matière de conception.

Garniture et scellement des bords : Les bords sont découpés à l'aide d'une machine à découper les bords et un film protecteur est appliqué pour garantir que les panneaux restent exempts de rayures et d'humidité pendant le transport.

Inspection de la qualité : Contrôle strict de chaque détail

Nous avons mis en place un système complet d'inspection de la qualité, inspectant rigoureusement les panneaux composites en aluminium à chaque étape du processus de production afin de garantir que chaque produit livré à nos clients est qualifié.

Inspection des matières premières : Test de l'épaisseur, de la résistance à la traction et de la résistance à la corrosion des bobines d'aluminium ; de la densité et de la résistance au feu du matériau de base ; et de la force d'adhérence et de la résistance aux intempéries de l'adhésif. Seules les matières premières qualifiées peuvent être utilisées dans la production.

Inspection en cours de fabrication : Pendant la production, les inspecteurs prélèvent au hasard des échantillons de la qualité de la surface (par exemple, uniformité de la couleur, absence de rayures, absence de bulles), de l'épaisseur (erreur d'épaisseur totale ≤ ±0,1 mm) et de la force d'adhérence des panneaux composites en aluminium. Tout produit non conforme est immédiatement retiré de la chaîne de production pour analyse des causes profondes.

Inspection finale : Essais aléatoires de résistance au feu, de résistance aux intempéries et de résistance aux chocs ; étiquetage et emballage des panneaux composites en aluminium qualifiés.

Emballage et transport

Chaque panneau composite en aluminium Les panneaux composites en aluminium de Chengguang sont enveloppés dans un film PE et fixés sur une palette en bois afin d'éviter les rayures de surface et les déplacements pendant le transport. Les panneaux composites en aluminium de Chengguang sont exportés dans le monde entier et soutiennent des projets dans plus de 100 pays.

Conclusion :

Le processus de production de panneaux composites en aluminium intègre des matériaux de haute qualité, une technologie de revêtement avancée, des processus de laminage précis et un contrôle de qualité rigoureux. Chaque feuille de Xinguang est conçue dans un souci de durabilité, d'esthétique et de personnalisation du projet.

À la recherche de produits de haute qualité panneaux composites en aluminium en gros? Contact SHINGKWANG dès aujourd'hui pour obtenir des échantillons, des devis et des solutions personnalisées de panneaux composites en aluminium pour répondre aux besoins de votre projet.